Galfa GmbH & Co. KG

Bildquelle: Pressebox

Galfa – ein Unternehmen mit Sitz in Massen, welches 1958 gegründet wurde und sich seit nun mehr als 60 Jahren einen Namen im Bereich Beschichtungstechnik gemacht hat. Spezialisiert hat sich Galfa dabei insbesondere auf Beschichtungen für funktionelle Oberflächen in den Bereichen kathodischer Korrosionsschutz und Gewindesicherung, vor allem von metallischen Klein- und Massenteilen mit dem Schwerpunkt auf Verbindungselemente sowie Stanz- und Konstruktionsteilen. Und das für Kunden aus verschiedensten Branchen.

Dabei stehen drei Ziele stets im Mittelpunkt: Innovation, Qualität und Flexibilität.

Um all diesen Grundsätzen nachkommen zu können, muss sich das Unternehmen ständig weiterentwickeln. Um die Prozesse verbessern und die Qualität sowie die Kapazität der Leistungen weiter steigern zu können, sollen neue Anlagen angeschafft und in die Produktion integriert werden.

Im Fall von Galfa soll eine automatisierte Galvanikanlage zur Kapazitätserhöhung angeschafft werden. Diese Anlage benötigt zusätzliche logistische Flächen, welche aber nicht mehr ohne weiteres in der Bestandshalle Platz finden. Deshalb soll ein bedarfsgerechter Hallenanbau umgesetzt werden.

Es zeigt sich, dass die Integration einer neuen Anlage vorab sorgfältig geplant werden muss, um einen optimalen Einsatz garantieren zu können. Und beim STICHWORT PLANUNG kam die fabrik-ID ins Spiel.

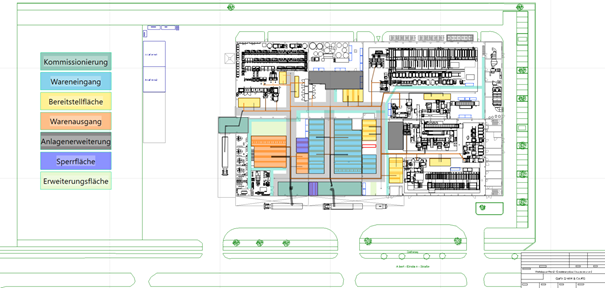

Ziel des gemeinsamen Projekts war es, ein vollständiges IST-Layout zu erstellen, welches alle Materialflüsse beinhaltet. Weiterhin sollten die Neuanlage sowie alle benötigten peripheren Flächen in einem Hallenanbau integriert werden. Dabei waren verschiedene Planungsrestriktionen, wie beispielsweise Wartungszugänge, bestehende Anlagen, Halleneinbauten uvm. zu berücksichtigen.

Im Laufe des Projekts wurden die Daten in der Software visTABLE aufbereitet. Es wurde eine ABC-Analyse durchgeführt sowie SOLL-Flächen für einzelne Bereiche definiert. Durch die Erstellung des IST-Layouts war es möglich die Transportaufwände der aktuellen Produktion zu ermitteln. Durch Integration der Neunanlage sowie der Einbringung der zusätzlichen Materialflüsse konnten mehrere ganzheitliche SOLL-Layout-Varianten erstellt und bewertet werden.

Eine der erstellten Layoutvarianten

Die umfassende Planung des bedarfsgerechten Hallenanbaus umschloss die Planung des Be- und Entladebereichs für Heck- und Seitenladung, der mechanischen Werkstatt, des Bürobereichs sowie der gesamten Werkshalle samt Wareneingängen, Bereitstellflächen, Warenausgängen und Anlagen.

Gemeinsam mit dem Kunden wurden die Soll-Layout-Varianten bewertet. Daraus wurde eine für die Umsetzung in Frage kommende Vorzugsvariante, ermittelt.